- Стандарты

- Черные металлы и сплавы

- Цветные металлы и сплавы

- Специальные стали и сплавы

- Сварочные материалы

- Трубный прокат

- Детали трубопровода

- Арматура трубопроводная

- Черный металлопрокат

- Цветной металлопрокат

- Крепеж, метизы

- Подшипники

- Пружины

- Сетка

- Статьи и сводные таблицы

- Футеровка (бронировка)

- Оборудование и инструменты

- Днища

в WhatsApp

- Главная

- Энциклопедия

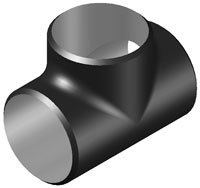

- Детали трубопровода

- Изготовление тройников и отводов приварных встык

Изготовление тройников и отводов приварных встык

Основными методами горячей обработки являются экструзия, волочение, ковка и прокатка. Прокатка является наиболее распространенным процессом формования, хотя к нему могут применяться некоторые ограничения. Прокатка в основном состоит из трех основных подкатегорий: плоская прокатка, профилированная прокатка (со специально разработанными канавками для валков) и прокатка труб (включая прокалывание). Ковка может быть разделена на подклассы: хемминга, прессования и т. д

Ковка может быть выполнена под молотом, в механических прессах и осаживающих установках или методом, известным как вальцовка. Прессование обычно включает изготовление кованых изделий в гидравлических прессах. Экструзия обычно выполняется в гидравлических прессах, которые проталкивают горячую сталь через матрицу. Прокатка производится на прокатных станах различных типов.

Двумя основными причинами выполнения формования металла при повышенных температурах (горячая обработка) являются уменьшение формующих нагрузок за счет снижения сопротивления стали к деформации и разработка предпочтительных металлургических структур для прочности и пластичности готовых изделий.

Выбор наиболее подходящего метода производства продукта будет определяться с учетом его материала, размеров, формы, использования, стандартов и других свойств.

Метод экструзии для тройников (горячая формовка)

Процесс горячей экструзии состоит из помещения куска металла, нагретого до температуры ковки, в камеру, называемую «контейнер», имеющую фильеру на одном конце с отверстием в форме желаемой готовой секции, и приложения давления к металлу через противоположный конец контейнера. Металл проталкивается через отверстие, форму которого он принимает в поперечном сечении, так как металл пластически течет при больших используемых давлениях.

Тройники используют сырье, диаметр которого больше, чем у готового продукта, выходное отверстие ответвления выдавливается из трубы, в то время как основной корпус прессуется. Толщина стенки розетки также может быть отрегулирована по мере необходимости. Применяется для тройников с большим диаметром, большой толщиной стенки и / или специальным материалом с непростой обрабатываемостью, который не может быть изготовлен методом гидравлической выпуклости.

Метод оправки для отводов (горячая штамповка)

Один из самых распространенных способов изготовления отводов из труб. После нагревания сырья его выталкивают через матрицу, называемую «оправка», которая позволяет трубе одновременно расширяться и изгибаться. Применимо к широкому диапазону размеров.

Отводы стальных трубных соединений используются на промышленных предприятиях и в основном изготавливаются путем гибки горячей оправки из сырья прямой стальной трубы. Отводы, как правило, изготавливаются при повышенной температуре посредством одновременного толкания, расширения и изгиба труб с использованием внутреннего инструмента оправки. Характеристики изгиба оправки сильно зависят от интегрированной формы и размеров оправки.

Отводы, изготовленные с использованием горячего изгиба оправки, имеют преимущества небольшого отклонения по толщине и меньшего радиуса изгиба, чем у любого другого типа метода гибки.