- Стандарты

- Черные металлы и сплавы

- Цветные металлы и сплавы

- Специальные стали и сплавы

- Сварочные материалы

- Трубный прокат

- Детали трубопровода

- Арматура трубопроводная

- Черный металлопрокат

- Цветной металлопрокат

- Крепеж, метизы

- Подшипники

- Пружины

- Сетка

- Статьи и сводные таблицы

- Футеровка (бронировка)

- Оборудование и инструменты

- Днища

в WhatsApp

- Главная

- Энциклопедия

- Арматура трубопроводная

- Части клапана

Части клапана

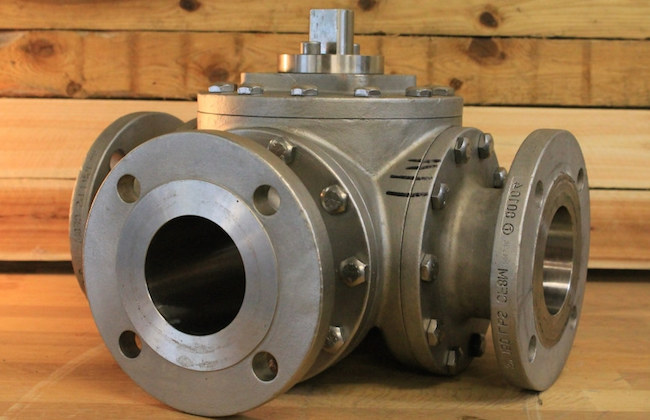

Какие ключевые части клапана? Это сложное механическое устройство, изготавливаемое путем сборки ряда различных компонентов: корпус (корпус, содержащий давление, изготовленный из литой или кованой стали, доступный с фланцевым, резьбовым или сварным враструб соединением с приваркой к трубам), крышка, запорная часть (диск, седло, шток и другие).

Части клапана

Корпус

Корпус является ключевым элементом: он содержит движущиеся компоненты, контактирующие с жидкостью, и должен выдерживать давление, существующее в системе трубопроводов.

Корпус может быть изготовлен путем литья или ковки стали различных форм, конструкций и марок материалов.

В нефтегазовой промышленности наиболее распространенным материалом для литых корпусов является ASTM A216 и ASTM A105 для кованых корпусов (высокотемпературная эксплуатация). Для низкотемпературной эксплуатации ASTM A352 LCB / LCB и ASTM A350 LF2 / LF3 используются соответственно для литых и кованых корпусов.

По мере повышения температуры, давления или коррозии корпуса из нержавеющей стали становятся необходимыми: ASTM A351 CF8 (SS304) и CF8M (SS316) для литых устройств, а также различные ASTM A182 Fxx (F304, F316, F321, F347) для кованых типов.

Для конкретных применений используются специальные марки материалов с еще более высокой коррозионной стойкостью, такие как супераустенитные нержавеющие стали (SMO 254), дуплексные и супердуплексные стали (F44, F51, F53, F55) и никелевые сплавы (Inconel, Incoloy, Hastelloy).

Для морских применений, цветных материалов или сплавов выбор электротехнических, таких как монель, мельхиор, алюминиево-бронзовые сплавы и другие сплавы, сочетающие никель, медь, алюминий. Чугунные корпуса, которые являются самыми дешевыми типами, используются для распределения воды (применения низкого давления).

Концевые соединения корпуса

Клапаны могут быть соединены с другими механическими устройствами и трубами различными способами. Основными типами концевых соединений являются фланцевые и приварные встык (для устройств выше 2 дюймов), а также сварные враструб или резьбовые (NPT или BSP) для устройств малого диаметра. У клапана-бабочки больше сочлененных концов, таких как наконечник, пластина и двойные фланцы.

Фланцевые соединения

В этом случае устройство имеет два фланцевых концевых соединения, которые можно соединить с трубой с помощью сопряженного (сопутствующего) фланца.

Для фланцевого соединения требуется надлежащее количество шпилечных болтов и гаек, как указано в спецификации ASME B16.5, и подходящая прокладка.

Фланцевые соединения являются общими для клапанов большего диаметра, и они обеспечивают долговечные и прочные соединения.

Фланцевая поверхность может быть приподнятой, плоской, в виде кольцевого соединения, шпунта и канавки, а также с наружной и внутренней резьбой (наиболее распространенным типом покрытия является тип RF, то есть с приподнятой поверхностью), и может быть обработана в любом из доступных вариантов (матовая, зубчатая или гладкая).

Соединения приварные встык и сварные враструб

Сварка враструб (слева) против типа соединения приварного встык (справа).

Клапаны с соединениями со сваркой враструб ASME B16.11 или приварными встык ASME B16.25 свариваются с помощью соединительной трубы.

Сварные соединения дороже в исполнении, чем фланцевые соединения, так как они требуют больше работы, но более надежны и менее подвержены утечкам в долгосрочной перспективе.

Соединения сварные враструб и приварные встык используются для трубопроводов высокого давления (сварные враструб меньших размеров, менее 2 дюймов и приварные встык для больших диаметров).

Для приварных встык соединений требуется полная сварка скошенных концов двух частей, которые должны быть соединены, в то время как соединения с соединениями сварными враструб выполнены угловыми сварными швами.

Резьбовые концевые соединения

В этом случае устройство подключается к трубе с помощью резьбы (коническая резьба), которая может быть BSP или NPT (чаще встречается в нефтехимической промышленности).

Этот тип соединения используется для трубопроводов низкого давления с диаметром отверстия менее 2 дюймов, не подверженных механическим воздействиям, таким как вибрация и удлинение.

Резьбовые соединения выполняются быстрее и дешевле, так как труба просто навинчивается на клапан, без необходимости использования фланцев, шпилек или сварочных работ.

Однако в случае утечки резьбовые соединения должны быть изменены и не могут быть отремонтированы (что вместо этого возможно для двух предыдущих типов трубных соединений).

Крышка

Крышки являются другими важными компонентами для запорной задвижки и шарового клапана. Разобрав крышку, обслуживающий персонал получает доступ к внутренним механизмам и может заменить такие компоненты, как седло, шток и т. д.(запорная часть).

Крышки клапанов доступны во многих конструкциях и моделях (наиболее типичными являются: болтовые, круглые болтовые, сварные, герметичные) и изготавливаются из литой стали или кованой стали (обычно с использованием материала той же марки корпуса). Крышка соединяется с корпусом с помощью резьбовых, болтовых или сварных соединений - и используются различные типы прокладок для обеспечения герметичных соединений между корпусом и крышкой.

Производители стремятся оптимизировать конструкцию этой детали (чтобы уменьшить габаритные размеры устройства и обеспечить герметичность соединения).

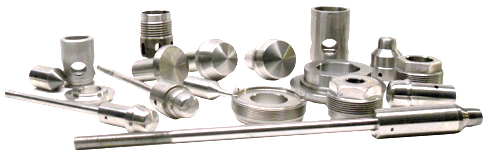

Запорная часть

Запорная часть это собирательное название для всех внутренних частей клапана, которые могут быть удалены и заменены (эти части также называют «влажными», так как они находятся в прямом контакте с транспортируемой жидкостью).

Как правило, запорная часть включает в себя такие компоненты, как диск, седло, шток, уплотнители и втулки, необходимые для направления штока (фактический список компонентов, составляющих запорную часть, зависит, в действительности, от типа устройства).

Запорная часть является основным компонентом, и материалы следует выбирать с осторожностью. Факторами, которые необходимо учитывать, являются давление, температура, тип жидкости. Типичные комбинации запорнрй части для задвижек, и обратных клапанов стандартизированы таблицей запорной части по API.

Диск

Диск открывает, закрывает или регулирует поток жидкости. В случае запорной задвижки, задвижка (клиновый механизм) - это диск клапана (тогда как диск называется «шаровым» для шаровых кранов).

После корпуса и крышки диск является третьим по важности элементом для правильной работы клапана. Диски, как правило, изготавливаются из кованой стали и часто армированы (с твердым покрытием) для улучшения механических свойств основного материала.

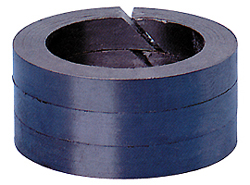

Седло

Седло вмещают движения диска. Шаровой или поворотный обратный клапан оснащены одним седлом, которое в сочетании с действием диска может открывать и закрывать проход жидкости и, следовательно, перекрывать и / или регулировать поток жидкости.

Задвижки обычно имеют два седла, одно на верхней стороне, а другое на нижней. Сиденья часто жесткие. Правильная отделка сидений обеспечивает хорошее уплотнение, когда устройство находится в закрытом положении.

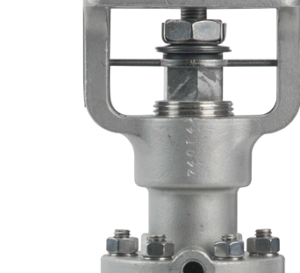

Шток

Шток клапана используется для открытия / закрытия и жидкости, когда он перемещает диск. Шток соединен с приводом клапана или с ручным маховиком (или рычагом) на одном конце и соединен с диском клапана на другом конце.

Для типов запорной и шаровой задвижки, шток выполняет линейное движение на диске, тогда как для шарового типа, клапана-бабочки и пробкового клапана диск вращается, чтобы открыть или закрыть устройство («четвертьоборотные клапаны»).

Штоки изготовлены из кованой стали и соединены с диском с помощью резьбы или других средств. Правильная обработка поверхности стебля необходима для предотвращения утечек.

Существует пять основных типов штоков:

- Поворотный: это стандартный тип шаровых, пробковых клапанов и клапана-бабочки. Для открытия / закрытия устройства требуется четвертьоборотное движение штока.

- Скольжение: в этом случае шток не выполняет никакого вращения. Шток скользит в и из клапана, чтобы открыть или закрыть его. Эта конструкция распространена в ручных клапанах с быстрым открытием. Он также используется в регулирующих клапанах, управляемых гидравлическими или пневматическими цилиндрами.

- Восходящий тип с наружным винтом и хомутом («OS & Y»): наружная сторона штока имеет резьбу, а часть штока, которая находится внутри клапана, ровная. Резьбы штока изолированы от среды упаковкой. Доступны два альтернативных дизайна. Конструкция «OS & Y» является общей для клапанов выше 2".

- Подъемный тип с внутренним винтом («IS & Y»): резьбовая часть штока расположена внутри корпуса клапана, а уплотнение штока находится снаружи. Благодаря такой конструкции резьба стержня соприкасается со средой, протекающей по трубопроводу. После вращения шток и маховик поднимаются вместе и открывают клапан.

- Невыпадающий тип штока с внутренним винтом: резьбовая часть штока находится внутри клапана и не поднимается. Диск клапана плавает на штоке, как гайка, если шток вращается. Стержневые нити находятся в контакте со средой трубопровода и, как таковые, могут подвергаться его коррозионному воздействию. Это причина, по которой такая конструкция используется, когда доступное пространство для позиционирования клапана слишком узкое для линейного перемещения, а среда не вызывает эрозии, коррозии или истирания материала штока.

Уплотнители (сальники)

Прокладка, которая уплотняет шток с крышкой, называется уплотнением и состоит из следующих компонентов:

- Крышка уплотнительного устройства, который представляет собой рукав, сжимающий набивку, сальником в сальниковую коробку.

- Сальник, тип втулки, которая сжимает набивку в набивочную камеру.

- Набивочная камера, камера, в которой уплотняется упаковка.

- Упаковка, доступная в различных материалах, таких как PTFE, эластомеры, волокнистые материалы и т. Д.

- Заднее сиденье находится внутри крышки. Заднее сиденье обеспечивает уплотнение между штоком и крышкой и предотвращает повышение давления в системе по отношению к уплотнению клапана, когда клапан полностью открыт. Задние сиденья часто используются в задвижках и задвижках.

- Упаковка клапана должна быть правильно спроектирована и изготовлена таким образом, чтобы минимизировать возможные повреждения штока и минимизировать риск утечек жидкости. С другой стороны, необходимо учитывать, что слишком плотная набивка может повлиять на шток.

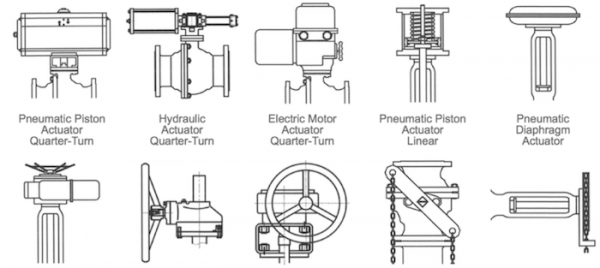

Привод

Клапан с ручным управлением обычно снабжен ручным колесом, которое можно вращать по часовой стрелке или против часовой стрелки, чтобы открывать и / или закрывать клапан (типично для запорных и шаровых задвижек). Шаровой, пробковый или клапан-бабочка приводятся в действие с помощью рычага (клапаны с ручным поворотом на четверть оборота). В следующих случаях невозможно или не рекомендуется использовать ручные клапаны:

- Клапаны большого размера, работающие при высоких давлениях

- Клапаны, которыми нужно управлять из удаленного места

- Клапаны, которые требуют, для характера процесса, очень быстрого открытия или закрытия.

Во всех этих случаях необходим привод клапана. Привод производит линейное и вращательное движение, способное открывать или закрывать клапан (фактическое движение зависит, конечно, от типа клапана, линейного или четверть оборота). Основными типами приводов клапанов являются:

- Гидравлический привод

- Электропривод

- Пневматические приводы (пневматические регулирующие клапаны часто используют этот тип)

- Исполнительные механизмы

- Пневмогидропривод

- Соленоидный привод

Приводы Rotork и Auma имеют наибольшую долю рынка в нефтехимической промышленности.