- Стандарты

- Черные металлы и сплавы

- Цветные металлы и сплавы

- Специальные стали и сплавы

- Сварочные материалы

- Трубный прокат

- Детали трубопровода

- Арматура трубопроводная

- Черный металлопрокат

- Цветной металлопрокат

- Крепеж, метизы

- Подшипники

- Пружины

- Сетка

- Статьи и сводные таблицы

- Футеровка (бронировка)

- Оборудование и инструменты

- Днища

в WhatsApp

- Главная

- Энциклопедия

- Детали трубопровода

- Процесс производства фитингов

Процесс производства фитингов

Существуют различные процессы изготовления фитингов, которые используются для изготовления отводов, тройников, переходов и других фитингов.

Фитинги изготавливаются из бесшовных труб и из сварных труб с присадочным материалом (трубы ERW и EFW нельзя использовать для изготовленных фитингов). Фитинги большого диаметра изготавливаются из плиты.

Для изготовления кованых фитингов используются различные методы, это разные типы горячего и холодного формования.

Эти методы:

- Метод горячей штамповки или экструзии

- Метод гидравлической деформации - холодная штамповка

- UO или метод одиночного сварного шва

- Монака или метод двойного сварного шва

- Метод глубокой вытяжки для крышек

- Метод расширения для втулок для фланцев

Процесс производства отводов

Cпособ прессования труб с иглой (горячая штамповка)

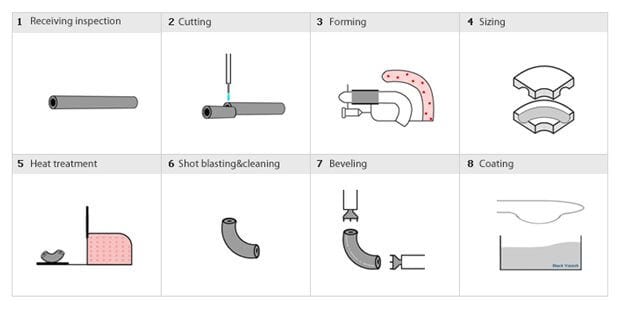

Одним из наиболее распространенных процессов изготовления фитингов при изготовлении отводов из трубы является метод оправки, который является своего рода методом горячей штамповки.

При этом методе трубу режут на куски и проталкивают с помощью гидравлического плунжера. Катушка индукционного нагрева нагревает трубу, и ее толкают через матрицу, называемую «оправка», которая позволяет трубе одновременно расширяться и изгибаться.

Этот метод может быть использован для изготовления широкого диапазона диаметров отводов.

- Входной контроль

- Резка

- Формование

- Калибрование

- Термообработка

- Дробейструйная обработка и очистка

- Снятие фасок

- Нанесение покрытия

Экструзионный метод

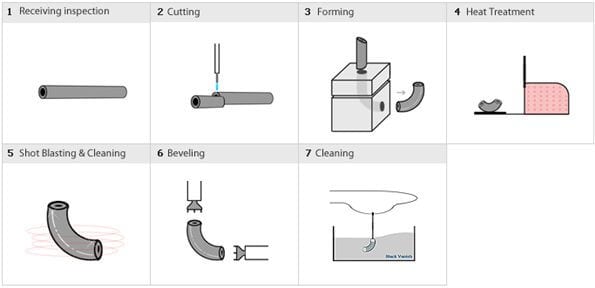

В методе холодной экструзии трубу с таким же диаметром, как у готового продукта, проталкивают через волоку и придают ей желаемую форму. Обычно применим к отводам из нержавеющей стали малых и средних размеров.

- Входной контроль

- Резка

- Формование

- Термообработка

- Дробейструйная обработка и очистка

- Снятие фасок

- Очистка

Метод УО

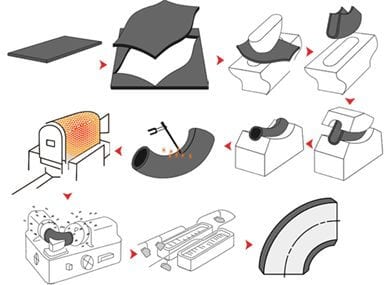

Метод УО используется для изготовления отвода, тройника и перехода среднего размера. Пластину вырезают в специально разработанную форму, ее сначала формуют в U-образную форму, используя волоку, а затем в O-образную или трубчатую форму, используя другую матрицу, поэтому этот метод известен как метод UO. После того, как фитинги сформированы в форме стакана, они свариваются изнутри и снаружи закрывающего шва. Отрезная пластина 1-го от в форме U, а затем в форме O.

Горячая обработка давлением

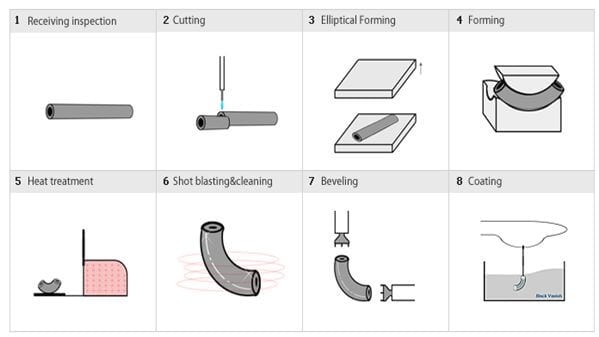

В способе гибки в горячей штамповке, трубу нагревают до температуры формования и формуют в волоке с определенной формой, этот процесс может повторяться по мере необходимости для получения требуемой формы, размера и толщины стенки. Обычно применяется к толстостенным предметам, которые нельзя согнуть на матричной оправке.

- Входной контроль

- Резка

- Эллиптическое формование

- Придание формы

- Термообработка

- Дробейструйная обработка и очистка

- Снятие фасок

- Нанесение покрытия

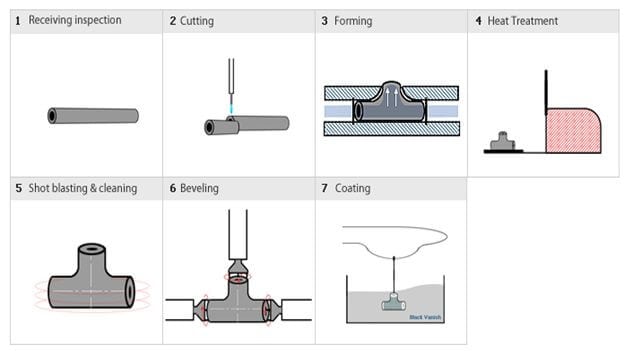

Процесс производства тройника

Метод гидравлической деформации

Гидравлический метод деформации используется для изготовления тройника. Отрезанный кусок трубы помещается в гидравлическую волоку, и жидкость заполняется внутри трубы. Гидравлическое давление выталкивает ветвь в фиксированное отверстие в волоке. Этот метод дает хорошее качество поверхности. Однако этот метод не позволяет изготавливать тройник с большей толщиной.

- Входной контроль

- Резка

- Формование

- Термообработка

- Дробейструйная обработка и очистка

- Снятие фасок

- Нанесение покрытия

Метод горячей экструзии

Тройник с большим диаметром, большой толщиной стенки и / или специальным материалом с непростой обрабатываемостью, который невозможно изготовить методом гидравлической деформации, изготавливают методом горячей экструзии. В методе горячей экструзии обычно используется труба большего диаметра, чем размер готового продукта, выпускной патрубок выдавливается из трубы с помощью инструмента для экструзии. Другие размеры корпуса и ответвления также можно отрегулировать, нажав на волоку, если это необходимо.

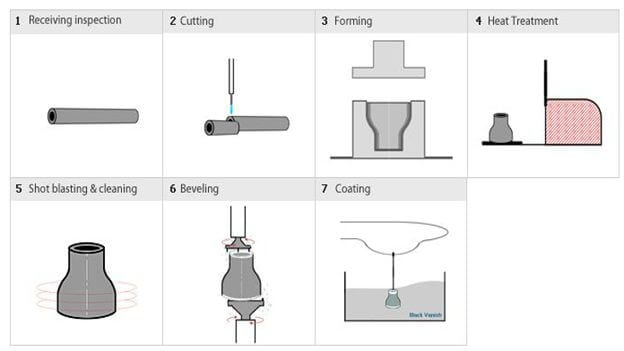

Процесс производства переходов

Метод наружной штамповки

Наиболее распространенным методом изготовления переходов является метод наружной штамповки. Труба разрезается и спрессовывается во внешнюю волоку и сжимается один конец трубы в меньший размер. Этот метод полезен для изготовления переходов малых и средних размеров.

- Входной контроль

- Резка

- Формование

- Термообработка

- Дробейструйная обработка и очистка

- Снятие фасок

- Нанесение покрытия

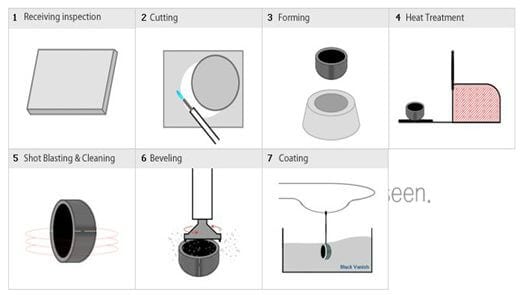

Процесс производства крышек

Метод глубокой вытяжки

Крышки изготавливаются методом глубокой вытяжки. При этом методе пластина вырезается по кругу и формируется методом глубокой вытяжки.

- Входной контроль

- Резка

- Формование

- Термообработка

- Дробейструйная обработка и очистка

- Снятие фасок

- Нанесение покрытия

Процесс производства втулок для фланцев

Метод расширения

Концы втулок или фланцевые соединения изготавливаются методом расширения. Конец трубы - это раструб, чтобы сформировать поверхность фланца. Втулки для фланцев также изготавливаются путем ковки, в которой блок обрабатывается до конечного размера.

Подходящая термообработка

Трубопроводная арматура в горячем виде не требует термообработки, однако, для трубопроводной арматуры в холодном состоянии термическая обработка требуется в соответствии с применимым стандартом ASTM.

- Общая термическая обработка для фитингов

- Нормализация

- Охлаждение

- Термообработка

- Термическая обработка на твёрдый раствор

- Снятие напряжения

- И комбинации выше