- Стандарты

- Черные металлы и сплавы

- Цветные металлы и сплавы

- Специальные стали и сплавы

- Сварочные материалы

- Трубный прокат

- Детали трубопровода

- Арматура трубопроводная

- Черный металлопрокат

- Цветной металлопрокат

- Крепеж, метизы

- Подшипники

- Пружины

- Сетка

- Статьи и сводные таблицы

- Футеровка (бронировка)

- Оборудование и инструменты

- Днища

в WhatsApp

- Главная

- Энциклопедия

- Трубы круглые

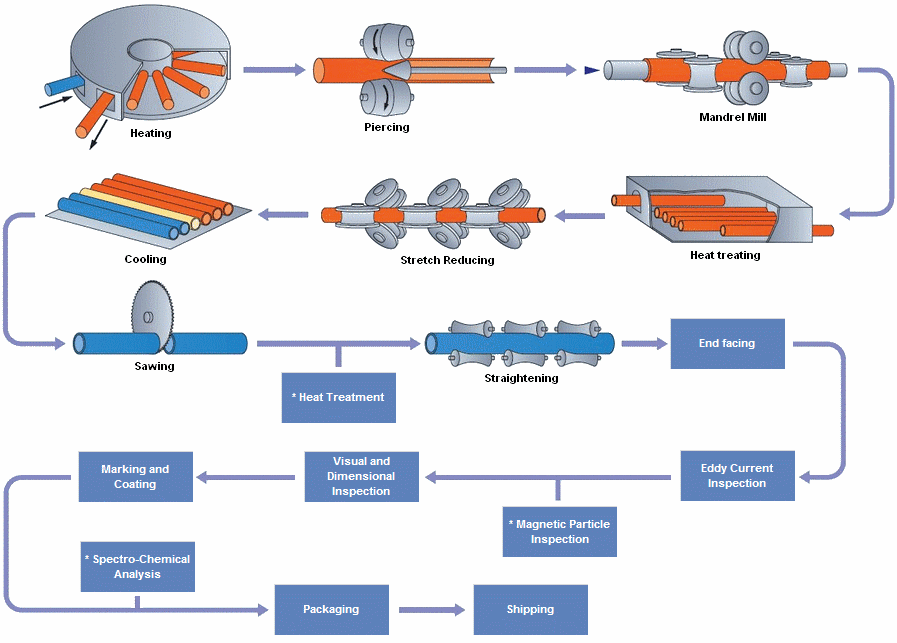

- Производственные процессы cтальных труб

Производственные процессы cтальных труб

Введение

Появление технологии прокатного стана и ее развитие в первой половине девятнадцатого века также предвещало промышленное производство труб. Сначала рулонные полосы листа были сформованы в круглое поперечное сечение с помощью воронки или валков, а затем сварены встык или внахлест при той же температуре (процесс кузнечной сварки).

К концу века стали доступны различные процессы для производства бесшовных труб, причем объемы производства быстро увеличивались в течение относительно короткого периода. Несмотря на применение других процессов сварки, постоянное развитие и дальнейшее совершенствование бесшовных технологий привело к тому, что сварные трубы были практически полностью вытеснены с рынка, в результате чего бесшовные трубы доминировали на рынке до Второй мировой войны.

В последующий период результаты исследований в области технологии сварки привели к улучшению экономического положения сварной трубы, что привело к бурному развитию и широкому распространению многочисленных процессов сварки труб. В настоящее время около двух третей производства стальных труб в мире приходится на процессы сварки. Однако из этой массы около четверти принимает форму так называемой линейной трубы большого диаметра, размеры которой находятся за пределами тех, которые экономически целесообразны при производстве бесшовных труб.

Бесшовные трубы

Основные процессы производства бесшовных труб возникли в конце XIX века. По мере истечения срока действия патентных и имущественных прав различные параллельные разработки, которые первоначально преследовались, стали менее отчетливыми, а их отдельные этапы формирования были объединены в новые процессы. Сегодня уровень техники развился до такой степени, что предпочтение отдается следующим современным высокопроизводительным процессам:

Процесс непрерывной прокатки оправки и процесс толкания в диапазоне размеров наружного диаметра приблизительно от 21 до 178 мм.

Непрерывный стан горячей прокатки труб на удерживаемой оправке (MPM) с управляемой (ограниченной) плавающей оправкой и штепсельная фреза в диапазоне размеров наружного диаметра от приблизительно от 140 до 406 мм.

Процесс поперечного проката и прокатки в диапазоне размеров наружного диаметра от приблизительно от 250 до 660 мм.

Процесс непрерывной прокатки на трубопрокатном стане

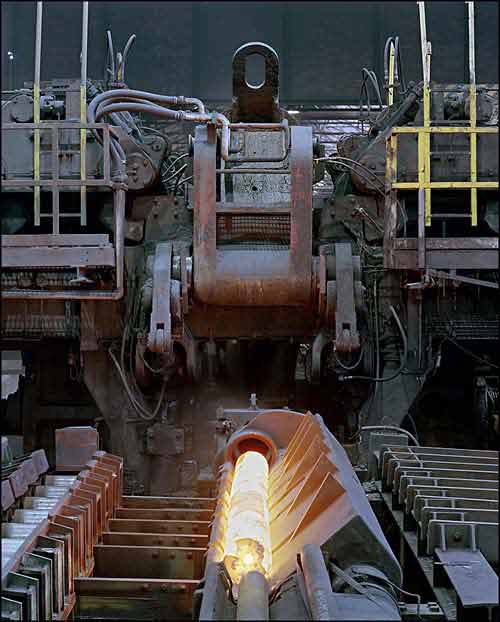

В процессе изготовления оправки используется сплошной круг (заготовка). Он нагревается в печи с вращающимся подом, а затем прокалывается. Пробивная заготовка или пустотелая оболочка прокатывается на оправке для уменьшения наружного диаметра и толщины стенки, которая образует многослойную заготовочную трубу. Заготовочная труба подогревается и дополнительно уменьшается до указанных размеров с помощью перехода растяжения. Затем трубка охлаждается, разрезается, выпрямляется и подвергается процессам отделки и проверки перед отправкой.

* Примечание: процессы, отмеченные звездочкой, соответствуют спецификации и / или требованиям заказчика.

- Нагревание

- Прошивка

- Прокат на непрерывном трубопрокатном стане

- Термическая обработка

- Редуцирование труб

- Охлаждение

- Разрезание

- Термообработка*

- Правка

- Подрезание торцов

- Контроль качества швов методом вихревых токов

- Магнитно-порошковая дефектоскопия*

- Внешний и размерный контроль

- Маркировка и нанесение покрытия

- Спектрографический химический анализ*

- Упаковка

- Доставка

Процесс прокатки труб Маннесмана

При процессе прокатки труб используется сплошной круг (заготовка). Он равномерно нагревается в печи с вращающимся подом, а затем прокалывается пробойником Маннесмана. Проколотая заготовка или полая оболочка уменьшаются по наружному диаметру и толщине стенки. Катаная труба одновременно полируется внутри и снаружи обкатной машиной. Затем намотанную трубу измеряют с помощью калибровочного стана до указанных размеров. С этого шага трубка проходит через устройство для правки. Этот процесс завершает горячую обработку трубы. Трубка (называемая заготовочная труба) после отделки и осмотра становится готовым продуктом.

.png)

- Нагревание

- Прошивка

- Вытягивание

- Прокатка

- Обкатка на обкатном стане

- Калибровка по размеру

- Охлаждение

- Калибровка по размеру

- Термическая обработка

- Правка

- Калибровка труб

- Формирование фальца

- Охлаждение

- Магнитный контроль

- Правка

- Внешний и размерный контроль

- Взвешивание и контроль размеров

- Контроль методом ультразвуковой дефектоскопии

- Маркировка и нанесение покрытия

- Доставка

Сварная труба

С тех пор, как стало возможным изготавливать полосу и пластину, люди постоянно пытались согнуть материал и соединить его края, чтобы изготовить трубу. Это привело к разработке самого старого сварочного процесса - кузнечной сварки, который насчитывает более 150 лет.

В 1825 году британскому торговцу скобяными изделиями Джеймсу Уайтхаусу был выдан патент на изготовление сварных труб. Процесс состоял в том, что ковали отдельные металлические пластины над оправкой для изготовления трубы с открытым швом, а затем нагревали сопрягаемые края открытого шва и сваривали их, механически прижимая их друг к другу в вытяжном стенде.

Технология развивалась до такой степени, что полоса могла быть сформирована и сварена за один проход в сварочной печи. Развитие этой концепции сварки встык достигло кульминации в 1931 году в процессе Fretz-Moon, разработанном американцем J. Moon и его немецким коллегой Fretz.

Линии сварки, использующие этот процесс, до сих пор успешно работают при производстве труб с наружными диаметрами приблизительно 114 мм. Помимо этой технологии сварки горячим давлением, при которой полоса нагревается в печи до температуры сварки, американец Э. Томсон разработал несколько других процессов между 1886 и 1890 годами, позволяющих электрически сваривать металлы. Основанием для этого было свойство, обнаруженное Джеймсом П. Джоулем, при котором электрический ток, проходящий через проводник, вызывает его нагрев из-за электрического сопротивления.

В 1898 году компания Standard Tool, США, получила патент на применение электросварки при производстве труб. Производство сварных труб посредством электросварки значительно увеличилось в Соединенных Штатах и значительно позже в Германии после создания прокатных станов непрерывной горячей полосы для производства сыпучего исходного материала, необходимого для крупномасштабного производства. Во время Второй мировой войны был изобретен процесс аргонодуговой сварки - опять же в Соединенных Штатах - что позволило обеспечить эффективную сварку магния в авиастроении.

Как следствие этого развития, были разработаны различные процессы сварки в среде защитного газа, преимущественно для производства труб из нержавеющей стали. Вслед за далеко идущими событиями, произошедшими в энергетическом секторе за последние 30 лет, и в результате строительства магистральных трубопроводов с большой пропускной способностью, процесс сварки под флюсом приобрел положение среди процессов сварке магистральных труб диаметром выше прибл. 500 мм.

Электротрубосварочный стан

Стальная полоса в рулоне, которая разрезается на требуемую ширину от широкой полосы, сформирована серией формующихся валков в оболочку множественной длины. Продольные края непрерывно соединены высокочастотной резистивной / индукционной сваркой.

Сварной шов с несколькими длинами затем обрабатывают головкой электрически, калибруют и режут до заданной длины с помощью отрезного станка. Разрезанная труба выпрямляется и обтачиваются торцы на обоих концах.

За этими операциями следует ультразвуковой контроль или гидростатическое испытание.

.png)

- Раскатка

- Разглаживание

- Продольная резка

- Повторное сворачивание

- Раскатка

- Разглаживание

- Сворачивание и сварка

- Аккумулятор рулона

- Контактная сварка, внутренняя и внешняя обрезка выпрессовок

- Формование труб

- Ультразвуковой контроль несвернутой кромки полосы

- Первичный ультразвуковой контроль

- Отжиг после сварки

- Охлаждение водой

- Подрезка торцов

- Правка труб

- Резание летучим резцом

- Установление размеров

- Ультразвуковая дефектоскопия сварных труб с применением вращающегося дефектоскопа

- Гидроиспытания

- Внешний и размерный контроль

- Взвешивание и контроль размеров

- Маркировка и нанесение покрытия

- Доставка