- Стандарты

- Черные металлы и сплавы

- Цветные металлы и сплавы

- Специальные стали и сплавы

- Сварочные материалы

- Трубный прокат

- Детали трубопровода

- Арматура трубопроводная

- Черный металлопрокат

- Цветной металлопрокат

- Крепеж, метизы

- Подшипники

- Пружины

- Сетка

- Статьи и сводные таблицы

- Футеровка (бронировка)

- Оборудование и инструменты

- Днища

в WhatsApp

- Главная

- Энциклопедия

- Арматура трубопроводная

- Уплотняемый давлением клапан

Уплотняемый давлением клапан

Конструкция с герметичным уплотнением применяется для клапанов для работы под высоким давлением, обычно превышающей 170 бар. Уникальная особенность крышки с уплотнением для повышенного давления заключается в том, что уплотнения шва корпус-крышка улучшаются по мере увеличения внутреннего давления в клапане по сравнению с другими конструкциями, где увеличение внутреннего давления имеет тенденцию создавать утечки в соединении корпус-крышка.

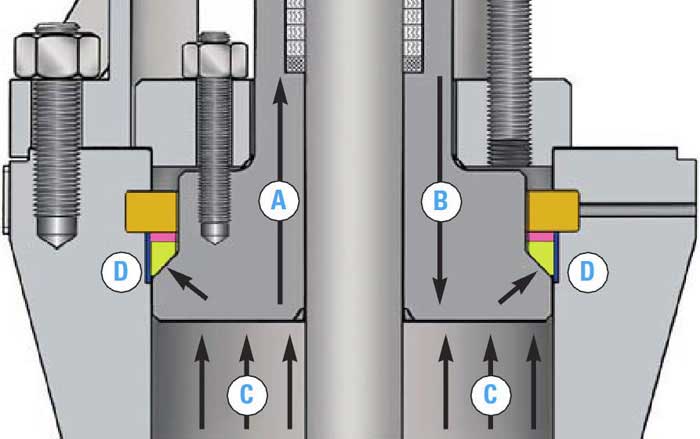

Конструкция уплотнения соединения

A / B - Свойство крышки это перемещение вниз или вверх для изменения давления;

C - Давление в системе;

D - Уплотняющая сила в результате давления.

Чем выше внутреннее давление, тем больше сила уплотнения. Быстрый демонтаж возможен путем опускания крышки в сборе в полость корпуса и выталкивания четырехсегментных упорных колец с помощью нажимного штифта.

Опираясь на довольно простые принципы проектирования, клапаны с герметичным уплотнением доказали свою способность справляться с растущими требованиями к органическому воздействию и паровой изоляции с комбинированным циклом, поскольку конструкторщики продолжают расширять границы давления / температуры котла, парового генератора рекуперации теплоты и трубопроводной системы. Герметичные клапаны, как правило, доступны в диапазонах размеров от 2 до 24 дюймов и классах давления ASME B16.34 от #600 до #2500, хотя некоторые производители могут удовлетворить потребность в больших диаметрах и более высоких показателях для специальных применений.

Герметизирующие клапаны доступны из многих материалов, таких как кованые A105 и литые Gr.WCB, кованые из сплава F22 и литые Gr.WC9; ковка F11 и литье Gr.WC6, аустенитная нержавеющая ковка F316 и литье Gr.CF8M; для более чем 500° C, кованые F316H и подходящие аустенитные отливки.

Концепцию конструирования герметизирующих уплотнений можно проследить до середины 1900-х годов, когда, столкнувшись с постоянно растущими давлениями и температурами (главным образом в энергетических службах применения), производители клапанов начали разрабатывать альтернативы традиционному подходу с болтовым креплением для герметизации соединения кузова и капота, Наряду с обеспечением более высокого уровня целостности уплотнения границы давления, многие конструкции клапанов, работающих под давлением, весили значительно меньше, чем их аналоги с крышкой на болтах.

Сравнение крышки на болтах с крышкой с самоуплотняющимся соединением

Чтобы лучше понять концепцию конструкции герметичного уплотнения, сопоставим механизм уплотнения корпуса с крышкой между болтовыми крышками и герметичными уплотнениями. На рисунке 1 изображен типичный клапан с крышкой на болтах. Фланец корпуса и фланец крышки соединены шпильками и гайками с прокладкой подходящей конструкции / материала, вставленной между поверхностями фланца для облегчения уплотнения. Шпильки / гайки / болты затягиваются до назначенных моментов затяжки по схеме, определенной изготовителем, для обеспечения оптимального уплотнения. Однако по мере увеличения давления в системе увеличивается вероятность утечки через соединение корпуса и крышки.

Рассмотрим уплотнения под давлением, которое отображено на рисунке 2. Следует обратить внимание на различия в конфигурациях стыков корпуса и крышки. В большинстве конструкций уплотнений под давлением предусмотрены «натяжные болты крышки», которые поднимают крышку и уплотняют уплотнение. Это, в свою очередь, создает уплотнение между прокладкой и внутренним диаметром (ID) корпуса клапана.

Сегментное упорное кольцо удерживает нагрузку. Преимущество конструкции уплотнения под давлением заключается в том, что с ростом давления в системе увеличивается нагрузка на крышку и, соответственно, на уплотнение под давлением. Следовательно, в клапанах с герметичным уплотнением при увеличении давления в системе вероятность утечки через соединение корпуса и крышки уменьшается.

Этот подход к конструированию имеет явные преимущества перед клапанами с болтовым креплением в острых парах, питательной воде, в паропроводе сброса пара в турбину и других системах электростанций, для которых требуются клапаны, способные решать проблемы, присущие использованию с высоким давлением и температурой.

Но через несколько лет, когда рабочее давление / температура увеличились, появились пиковые электростанции, неустойчивое давление в системе, которое способствовало герметизации, также отрицательно сказалось на целостности стыка уплотнения под давлением.

Уплотнительная прокладка

Одним из основных компонентов, участвующих в уплотнении герметичного клапана, является сама прокладка. Ранние уплотнительные прокладки были изготовлены из железа или мягкой стали. Эти прокладки были впоследствии посеребрены, чтобы воспользоваться способностью более мягкого материала покрытия обеспечить более плотное уплотнение. Из-за давления, прикладываемого во время гидроиспытаний клапана, была произведена «установка» (или деформация профиля прокладки) между крышкой и прокладкой. Из-за свойственной эластичности натяжного болта крышки и герметичного соединения, существует вероятность того, что крышка сместится и сломает этот «комплект» при воздействии давления системы, увеличится / уменьшится, что приведет к утечке из шва между корпусом и крышкой.

Эту проблему можно эффективно устранить, используя способ «горячей затяжки» натяжных болтов крышки после выравнивания давления и температуры в системе, но это потребовало бы от обслуживающего персонала / пользователя сделать это после запуска установки. Если эта практика не соблюдается, существует вероятность утечки через соединение корпуса и крышки, которая может повредить прокладку уплотнения, крышку и / или внутреннюю часть корпуса клапана, а также создает проблемы с рецептуростроением и неэффективностью, которые могут иметь утечки пара при работе установки. В результате конструкторы клапанов предприняли несколько шагов для решения этой проблемы.

На рисунке 2 показана комбинация натяжных болтов с крышкой под нагрузкой (таким образом поддерживая постоянную нагрузку на прокладку, сводя к минимуму вероятность утечки) и замену железной / мягкой стальной, посеребренной уплотняющей прокладки под давлением на одну из штампованных деталей. образуется графит. Конструкция прокладки, показанная на рисунке 3, может быть установлена в клапанах с герметичным уплотнением, ранее поставляемых с прокладкой стандартного типа. Появление графитовых прокладок еще больше укрепило надежность и производительность клапана герметизации в большинстве областей применения и даже для ежедневных рабочих циклов пуска / остановки.

Хотя многие производители по-прежнему рекомендуют «горячая обтяжка», вероятность утечки, когда это не сделано, значительно уменьшается. Посадочные поверхности в клапанах с герметичным уплотнением, как и во многих клапанах силовых установок, подвергаются, сравнительно говоря, очень высоким опорным нагрузкам. Целостность седла поддерживается в зависимости от жестких допусков на механическую обработку деталей, средств обеспечения необходимого крутящего момента для открывания / закрывания в зависимости от зубчатых колес или привода, а также выбора / применения подходящих материалов для посадочных поверхностей.

Сплавы на основе кобальта, никеля и железа используются для оптимальной износостойкости посадочных поверхностей клина / диска и седла. Наиболее часто используемые материалы CoCr-A (например, Stellite). Эти материалы применяются в различных процессах, включая экранированную металлическую дугу, газометаллическую дугу, газовую вольфрамовую дугу и плазменную (перенесенную) дугу. Многие запорные шаровые клапаны имеют герметичные седла, в то время как задвижки и обратные клапаны обычно имеют седла с твердым покрытием, которые приварены к корпусу клапана.

Терминология запорной арматура

Если вы какое-то время имели дело с запорной арматурой, вы, вероятно, заметили, что производители клапанов не слишком изобретательны в отношении терминов и названий, используемых в бизнесе. Взять, к примеру, «крышка клапана на болтах». Корпус прикручен к крышке для поддержания целостности системы. Для «клапанов с герметичным уплотнением» давление в системе помогает механизму герметизации. Для «запорных / обратных клапанов», когда шток клапана находится в закрытом положении, поток механически останавливается, но когда он находится в открытом положении, диск может свободно проверять реверс потока. Этот же принцип применяется к другой терминологии, используемой для проектирования, а также к типам клапанов и их составных частей.